中铁五局四公司试验分公司 王建

摘要:对于改良膨胀土的质量控制而言,控制重点有几方面:素土经改良后的膨胀率能否满足要求;土源变化后最大干密度和最佳含水率的变化控制;施工过程中保证含水率均匀且在控制的范围内,还要保证土和水泥拌合均匀。在此基础上,通过试验段确定压实工艺并严格按照工艺施工是填土能否被压实的关键。因此,水泥改良土应用的过程中,需要采取多种有效的质量控制措施来保证质量控制的各个关键点,以达到地基处理的目的。

关键词:水泥改良、膨胀土、质量控制

1引言

在工程地基处理中,使用水泥改良土换填是软土地基处理一种常用方法,膨胀土地基处理中,膨胀土通过改良作为填料换填具要较高的性价比,在工程中受到广泛重视。虽然水泥改良土换填是一种比较成熟的地基处理方法,但是不同工程的实际状况有所不同,不能完全套用,施工中的质量控制也有不尽人意之处,所以我们认为有必要将水泥改良土的质量控制要点梳理清楚。

引江济淮工程由长江下游上段引水,是兼具供水、航运、维持航线区域内生态系统等水资源利用的综合性工程。江淮沟通段J007-1标河渠工程,河渠全长1.918km。本标段内上层土分布的重、中粉质壤土,具有弱或中膨胀性,需换填处理。在换填应用上,弱膨胀土表面换填垂直于坡面厚度1.0m水泥改良土,对中膨胀土表面换填1.5m厚水泥改良土,通过换填抑制膨胀土的膨胀作用,达到增加工程土体稳定性的目的。设计上要求所用土料若为膨胀土,其自由膨胀率应<65%(优先采用膨胀率<40%的非膨胀土)。设计文件上推荐4%水泥掺量,但据此并不能指导施工的详细过程。为达到地基处理目的,需要从认识水泥对膨胀土作用机理入手,分析水泥改良土在施工过程中影响质量的因素,采取针对性的解决措施,以便清楚地了解质量控制重点。

2水泥与膨胀土作用机理分析

2.1膨胀土特性简述

首先我们对膨胀土要进行基本的认识,膨胀土又称“胀缩性土”,最突出的特性是浸水后体积剧烈膨胀,失水后体积又发生显著收缩。这种胀缩变化,不但具有很高的比率,而且伴随环境变化常常反复交替进行。这种对工程设施具有很大的破坏性:沉降幅度大导致路基容易发生坍塌、变形、滑坡;常使建筑地基发生位移,因此导致房屋开裂;路基隆起、路面变形,成为严重的工程地质灾害【1】。因此膨胀土地基必须要经过处理,膨胀土也不能直接作为填料使用。换填处理是常用的地基处理方法之一,由于本工程所在地优质填料缺乏,故使用膨胀土改良后换填成为首选方案。

在工程中常往膨胀土中掺加非膨胀填料,如砂、碎石、砾石等,称之为物理改良;也可以掺加一定比例水泥类胶凝作用的材料,称之为化学改良。两种方法均可降低填料的膨胀率,增加体积稳定性,使之可以满足作为填料使用的要求。本项目由于缺乏优质填料,故选择使用水泥改良的方法。

2.2水泥改良膨胀土作用机理简述

水泥对膨胀土的改良体现在两个方面:一是水化产物将土颗粒粘结起来,提高了土体的稳定性和耐水性;二是水化产物与膨胀土发生离子交换作用改变了膨胀土颗粒中水分子的作用力【2】。这个过程中的反应很复杂,不作为本文阐述的重点,但我们可以通过这一点知道:膨胀土中掺入一定量的水泥后,其胀缩性会得到大幅度的改善,可以达到降低其工程危害的目的。进而认识到施工过程中有很多因素都会影响到水泥改良土的效果,比如在原材料、配合比、含水率、拌制工艺、摊铺与碾压工艺等方面,这些将是本文论述的主要内容。

3影响水泥改良土施工质量的因素

3.1试验室阶段影响因素分析

3.1.1原材料性能分析

土源对改良土质量的影响主要为:不同特性的土使用同一比例的水泥改良效果不相同,可能会达不到设计要求,另有一类土是不适合改良的,比如上文所说的自由膨胀率大于65%的土,这类土在土源甄别时需要剔除。在本项目中,土的自由膨胀率作为关键控制参数,在下文确定水泥掺量的过程中,将统一分析原土自由膨胀率以及水泥改良土的自由膨胀率。

水泥主要考虑凝结时间对改良效果的影响,考虑拌合、运输、碾压过程距离成型有较长的间隔时间,应选用凝结时间较长的水泥,方便拌合与压实过程的实施,初凝时间一般在200min以上,终凝一般在300min左右。

3.1.2水泥剂量

水泥剂量是改良土能否达到设计要求的关键条件,如果水泥剂量偏小,改良后的膨胀率可能达不到要求,如果水泥剂量偏大,是不经济性的。另外,生产过程中水泥剂量偏差过大会使混合料最大干密度和最佳含水率变化,影响压实质量的评判。因此,对于设计文件给出使用4%的水泥剂量,我们需要试验复核其改良效果,针对不同膨胀率的素土分别做试验,验证其能否达到改良的要求,即自由膨胀率小于40%;生产过程中也要控制好水泥剂量的范围,以免最大干密度和最佳含水率变化对压实质量的评估产生误导。

3.1.3最大干密度和最佳含水率

最大干密度和最佳含水率作为指导和控制压实质量的关键指标,需要对这两个参数准确检测。除了试验过程中规范操作,保证数据准确之外,素土的固有属性如自由膨胀率的变化及水泥剂量的变化都会使最大干密度和最佳含水率发生改变。因此影响最大干密度和最佳含水率准确性的因素可以归纳为三个方面:第一,规范试验操作过程与保证检测频率;第二,素土来源筛选,通过对土样的常规检测,保证土样来源与质量稳定;第三,现场拌制混合料的水泥剂量与室内击实试验的一致性,保证试验与生产达到相同的控制目的。

3.1.4分析小结

综上所述,通过试验阶段影响因素分析,可将影响水泥改良膨胀土的质量影响因素归纳为以下几个方面:第一,素土质量变化引起改良土自由膨胀率、最大干密度、最佳含水率的变化;第二,水泥剂量的准确性对改良结果的影响;第三,水泥凝结时间对压实效果的影响;第四,试验室结果的准确性对指导现场施工的影响。

3.2拌和生产过程分析

3.2.1含水率

含水率控制分析包括两种含水率,一是素土含水率,二是水泥改良土混合料的含水率。要使压实度能够达到设计要求的范围,必须将混合料的含水率均匀地控制在最佳含水率附近,这一点是毫无争议的。但是最佳含水率是一个点,施工中将含水率控制在这个点是不可能的,因此我们需要一个范围,这个范围内都可以保证土能够被压实,得到相应压实质量。

所以,要控制好压实质量,含水率的控制有两方面工作要做:一是使素土和混合料含水率均匀,测定准确;二是通过工艺性试验,确定最佳含水率的控制范围。

3.1.2均匀性

均匀性指的是混合料的均匀性,包括含水均匀性和水泥与土混合的均匀性。含水均匀的重要性上文已讲,这里不再重复。水泥与土混合不均匀会直接影响改良的效果,地基遇水之后部分会产生较大的膨胀,失水后可能会产生不均匀沉降,影响结构的稳定性。

3.1.3水泥剂量

水泥剂量的重要性不必多说,这一点是必须要保证的,但是生产过程中会有一些因素影响到水泥剂量稳定。目前灰土搅拌的计量设备多数都是流动计量,设备故障及素土颗粒大小组成对计量偏差影响较大,因此水泥剂量是拌制过程控制的最重要参数。如果水泥剂量小于设计用量,达不到要求的改良效果,如果比设计用量高出太多,会使最大干密度和最佳含水率发生改变,这时按照原有的压实标准控制可能达不到相应的压实效果。所以,需要按照一定的频率检测混合料的水泥剂量,根据检测结果来调整设备流量,将水泥剂量控制在一定范围内,值得注意的是,水泥的时效性对水泥剂量的检测结果影响较大,所以必须在终凝前完成水泥剂量的检测。

3.3压实工艺

上文中分析了含水率、均匀性及水泥剂量对施工质量的影响,这些因素是改良土能够达到改良效果的前提,除此之外填土还必须要被压实,也就是达到相应的压实度。与土压实相关的影响因素除了上文所述的最大干密度、最佳含水率之外,土的压实工艺也至关重要。

土的压实工艺关键在于压实功是否足够,压实工艺的相关参数也是为了保证足够的压实功。这方面包括松铺厚度、碾压速度、碾压次数、碾压器械选择等。

松铺厚度对压实效果具有明显的影响,相同压实条件下,一般密实度随着深度呈递减状态。因为压实功是自上而下传递,如果碾压层过厚,压实功传递有限,导致下层填土不能被压实,但是不同的填料对荷载的传递并不相同,所以松铺厚度可在经验的基础上经工艺试验确定。

同样的道理,压路机的机型选择、振捣或静压次数、压路机碾压速度等参数,虽然有经验参考,仍需要通过工艺性试验来确定具体参数。

4水泥改良土质量控制措施

4.1试验室控制措施

4.1.1素土的选择

素土的选择,有两个目的:第一,排除不适合改良的土,所以我们将自由膨胀率大于65%的土排除,优先采用膨胀率<40%的非膨胀土;第二,对于小于65%的土,需要验证不同膨胀率的土使用同一水泥剂量能否达到改良效果。

首先我们完成了河渠开挖里程段内原样土的自由膨胀率测定试验,8个原样土膨胀率测定结果见表4-1。试验结果表明,所选区域内的土自由膨胀率处于区间40%到61%中,均属于弱膨胀土,符合设计文件中弱膨胀土水泥改性的要求。

表4-1 原样土自由膨胀率检测结果

| 自由膨胀率% | 取样位置 | 备注 |

| 44 | 里程:J42+623.352 偏距:85.164高程:38.657 | |

| 60 | 里程:J42+623.234 偏距:117.013高程:37.433 | |

| 58 | 里程:J42+623.352 偏距:117.649高程:38.056 | |

| 46 | 里程:J42+570.644 偏距:99.5高程:38.036 | |

| 55 | 里程:J42+673.801 偏距:117.725高程:37.588 | |

| 61 | 里程:J42+723.521 偏距:118.532高程:37.204 | |

| 54 | 里程:J42+674.286 偏距:84.587高程:38.839 | |

| 50 | 里程:J42+723.284偏距:88.5高程:40.32 |

第二步,我们再将上诉部位的土样分别掺量不同剂量的水泥测量混合料的自由膨胀率,测定结果见表4-2。试验结果表明,对于所选的土源,使用4%的水泥改良其自由膨胀率均能达到设计要求,即小于40%。同时,为了避免素土性质变化对改良效果的影响,以每600m³作为一个检测单元,土料的自由膨胀率大于65%的弃用,最大限度避免使用不适合改良的料源。

4.1.2击实试验及水泥剂量

击实试验的目的是为了准确得出最大干密度和最佳含水率,素土的质量变化会引起最大干密度和最佳含水率的变化,同时也会影响水泥剂量EDTA标定曲线。为了减小这种影响,击实试验和EDTA标定曲线都需要按照频次做试验。以每600

m³作为一个检测单元,对于自由膨胀率满足改良要求的土源,完成水泥改良土击实试验及EDTA标定曲线。及时修正土源变化对标准击实结果和EDTA标定曲线的影响。

4.2生产过程控制措施

4.2.1含水率及均匀性控制

按照备料→晾晒→破土机破碎→检测土料级配的流程完成土料的破碎,其中由于土料的天然含水率较大,普遍大于20%,因此需要在晾土场通过挖掘机与旋耕机混合土料并进行翻晒。结合含水率试验与土料破碎情况,当土料含水大于18%时破碎后成团料较多,筛分不合格,因此将含水控制在15%到18%之间在进行土料破碎,此时的破碎效率与破碎效果最佳。当含水更低时,因为当粘土在含水率较低时会十分坚硬,出现难破碎情况,且过低含水的土料在生产水泥改良土时,不易加水调控到最佳含水控制范围。

为保证素土、水泥和水能够充分拌合均匀,破碎后土料筛分应满足设计要求,其中土块粒径不得大于10cm,10cm~5cm 粒径含量不大于5%,5cm~1cm 粒径含量不大于40%(不计姜石含量)。对超粒径的土块过筛分离,再次破碎利用。

4.2.2水泥改良土的拌制

拌制过程的关键在于能否实现试验室配合比,由于灰土的拌合采用流动计量,材料的含水率、粒径等方面对计量影响较大,即使计量系统校验准确也无法保证实现试验室配合比。对于这种情况采取事后控制法,即通过检测混合料来评价计量的准确性,也通过检测结果来调整流量达到控制配合比的目的。由于改良土的材料只有三种:素土、水泥和水,所以含水率和水泥剂量可以完整地评价计量的准确性。

尽管上文中已经叙述了保证素土含水率均匀的措施,但是绝对均匀是不可能实现的,因此在灰土拌制过程中,检测第一盘混合料的含水率和水泥剂量,以此来调整拌和机的流速,调整后再次检测水泥剂量和含水率,直到这两个指标在规定的范围为止。此后每两个小时检测一次,验证计量的准确性。

4.3确定压实工艺

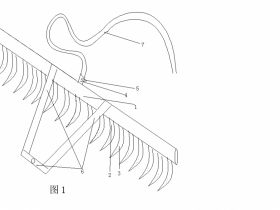

正式施工前通过试验段获取工艺性参数,以此来确定压实工艺。试验场地拟定面积共计1800㎡,划分为三种铺土厚度试验区。为确保试验场地基础的平整及坚实,在拟定的区域用白灰放样,压实基底,设置虚铺厚度分别为25cm、30cm、35cm的区域。摊铺前应在作业面两侧各设一条铺土高度控制线,控制铺土厚度。拌合料采用进占法倒退铺土,计算好堆料间距,摊铺整平采用推土机进行粗平,粗平完成后,测量铺土厚度,对于不满足铺料厚度的采用人机结合的方式进行精平。现场摊铺完成后检测含水率,确认含水率在控制范围内,即最佳含水率的 -1~+2%,如果小于这个数值,一边洒水一边用旋耕机翻拌均匀。

碾压速度影响碾压轮对单位体积内材料的压实时间,碾压速度低时单位面积材料的碾压时间比速度高时要多,作用在被压材料上的能量也大。压实速度过快时造成路面不平整形成“小波浪土”。碾压时,控制行车速度在2.0~3.0km/h,使碾压器械充分做功到土体上。

碾压遍数也是影响压实效果的重要因素,在相同含水量的条下,功能越高,土体密实越高,但是当做功超过水泥改良土承受极限时,压实度会出现下降情况。现场按照机械配制情况,现场采用光轮压路机静压两遍,碾压应采用进退错距法进行碾压,为避免漏压,相邻碾迹搭接宽度不小于30cm。碾压顺序为光轮压路机静压2遍,振动碾压分别为6、8、10遍,最后22t的羊足碾在表面拉毛,保证上层与下层的咬合力,保证地基换填的压实质量。

完成碾压后,检测压实质量,得出现场土样的干密度,统计压实度合格率,并将三个区域试验成果分析汇总如下:

表4-1松浦厚度25cm碾压区

| 工序名 | 碾压工艺 | 试验检测结果 | 压实度合格率(%) |

| 1 | 压路机静压2遍,振动碾压6遍,羊足碾碾压1遍拉毛。 | 含水率20.7%~21.9% 干密度1.61~1.65g/cm3 | 100 |

| 2 | 压路机静压2遍,振动碾压8遍,羊足碾碾压1遍拉毛。 | 含水率20.5%~21.6%干密度1.56~1.66g/cm3 | 83.3 |

| 3 | 压路机静压2遍,振动碾压10遍,羊足碾碾压1遍拉毛。 | 含水率20.2%~21.0% 干密度1.54~1.66g/cm3 | 75.0 |

表4-2松浦厚度30cm碾压区

| 工序号 | 碾压工艺 | 试验检测结果 | 压实度合格率(%) |

| 1 | 压路机静压2遍,振动碾压6遍,羊足碾碾压1遍拉毛。 | 含水率20.7%~21.8% 干密度1.58~1.64g/cm3 | 75 |

| 2 | 压路机静压2遍,振动碾压8遍,羊足碾碾压1遍拉毛。 | 含水率20.8%~21.9%干密度1.62~1.65g/cm3 | 100 |

| 3 | 压路机静压2遍,振动碾压10遍,羊足碾碾压1遍拉毛。 | 含水率20.0%~21.7% 干密度1.57~1.63g/cm3 | 66.7 |

表4-3松浦厚度35cm碾压区

| 工序号 | 碾压工艺 | 试验检测结果 | 压实度合格率(%) |

| 1 | 压路机静压2遍,振动碾压6遍,羊足碾碾压1遍拉毛。 | 含水率20.8%~21.6% 干密度1.58~1.64g/cm3 | 66.7 |

| 2 | 压路机静压2遍,振动碾压8遍,羊足碾碾压1遍拉毛。 | 含水率20.3%~21.3%干密度1.61~1.63g/cm3 | 100 |

| 3 | 压路机静压2遍,振动碾压10遍,羊足碾碾压1遍拉毛。 | 含水率20.1%~21.4% 干密度1.57~1.66g/cm3 | 75% |

松铺厚度25cm时,沉降量为3.2cm,静压2遍,振压6遍,压实度达到要求;松铺厚度30cm,沉降量为3.7cm,静压2遍,振压8遍,压实度达到要求;松铺厚度35cm,沉降量为4.5cm,静压2遍,振压8遍,压实度达到要求。

结合工程实际情况,改性土压实厚度控制在25cm左右,因此选择松铺厚度30cm,采用静压2遍,振动碾压8遍的参数作为控制参数。

4.4填筑施工的控制

在工艺性试验中,我们已经为填筑施工提供了主要的施工流程及工艺方法,通过总结工艺试验与具体施工填筑过程总结以下几点注意方面:

1.现场对行车速度的控制,行车速度太快,压力传递较浅会降低碾压效果。

2.通过分析碾压遍数和干密度的关系我们应该知道严格控制碾压遍数和铺筑厚度的重要性,应尽力避免出现漏压和过压现象,漏压与过压均可能导致干密度不足。

3.在换填土料时如果局部出现弹簧土,层间结合面风干或剪切破坏时,应清理破坏区域,重新用料换填,对破坏区域进行处理并检测合格时在进行回填。

4.填筑层表面在施工过程中,表面含水损失会较快,在进行上层填筑前需要对结合面进行洒水,防止下层结合面吸收上层成品料的水分。

5. 注意季节性变化对现场含水的影响,在过程中不断总结含水率的变化控制过程,雨季施工成品料避免直接雨琳,夏季高温避免暴晒。

4.5质量管理

质量管理需要从人、机、料、法、环五个方面相结合,人员定职定责,从生产施工到质量检测都需要人员在岗,因为水泥改良土注重时效性,需要及时反馈施工生产信息,保证施工过程的顺利推进。对机械设备正确运用与管理,对原土与成品料进行关键点与关键参数的控制。

水泥改良土换填施工在控制原材料、拌和工艺、碾压工艺和压实效果等环节中,试验室与现场施工技术人员协同完成检测任务及坚持施工工艺的持续推进,积累现场经验,严格按照工艺试验指导施工,铺筑流程按照测量放样、表层处理、分层填筑、摊铺整平、碾压密实、试验检测、顶面修整等工序完成,切实保证水泥改良土压实质量。

5应用效果

引江济淮本标段水泥改良土地基处理过程中,目前填筑方量达到21000m³,共计对120个部位,环刀取样360组,其中合格组数353组,压实度合格率98.1%,。通过有效的质量控制措施,水泥改良土在生产施工过程中质量得到良好的控制效果,同时也为后期大面积施工提供有效的施工经验。

6结束语

对于改良膨胀土的质量控制而言,控制重点有几方面:素土改良后的膨胀率能否满足,土源变化后最大干密度和最佳含水率的变化,施工过程中不仅要保证含水率均匀且在控制的范围内,好要保证土和水泥拌合均匀,在此基础上,通过试验段确定压实工艺并严格按照工艺施工是填土能否被压实的关键。

【参考文献】

- 作者.廖世文.膨胀土与铁路工程[M].北京:中国铁道出版社.19

- 作者.李庆鸿,王炳龙,俞峰.新建时速两百公里铁路改良膨胀土路基施工技术.中国铁道出版社.2007

十分感谢您阅读我们网站的文章。如需转载原创文章,敬请注明文章出处及作者,并设置跳转到原文的链接!