中铁五局集团四公司 李瑞青 刘征

摘要:针对襄渝二线某桥墩施工过程中出现温差裂缝,在混凝土中掺入40%粉煤灰,降低内部温度,在桥墩外部包覆保温,从而使混凝土结构内外温度差降低到20℃以下,保证了施工过程中混凝土不再开裂。

一、概述

在襄渝二线铁路工程中,桥墩多次出现裂缝,并且具有一定规律。经过多次分析和测定混凝土内外温度,确证是因为内外混凝土温差过大,造成的温差裂缝。为此,在混凝土配合比上采取措施,同时也在混凝土外部包覆保温,将混凝土内外温度差控制在20℃以下,避免了混凝土裂缝的形成。

二、裂缝成因

(一)裂缝状况

出现裂缝的桥墩设计为重力式桥墩,按标准图设计。新的桥梁施工规范要求,桥墩的混凝土强度等级为C30。

施工过程中,混凝土结构一次浇筑高度有4m左右,有规律地在浇注高度2m左右墩身表面出现纵向、水平裂缝。裂缝外观有0.2-0.3mm宽,水平裂缝沿结构截面贯通,经取芯检测发现混凝土内裂缝最宽处为0.5mm-1mm,混凝土芯样内部裂缝明显大于外部。同时混凝土本体强度达到设计要求,混凝土无明显缺陷。

(二)裂缝原因分析

1.桥墩设计疏漏

由于设计为重力式桥墩,结构不是钢筋混凝土结构,内部没设置构造钢筋。但混凝土的强度等级为C30,在正常施工的情况下,混凝土的温差相对较大,由于没有构造钢筋的约束,因此存在潜在开裂的可能性。

2.内外温差过大引起混凝土裂缝

由于混凝土采用泵送施工,且因为试验室没有防止内部温度过高的经验,过于强调保证混凝土强度,因此,使用了强度等级为42.5MPa的早强水泥,且水泥用量高达426kg/m³。由于强度等级为42.5MPa的水泥相对水化放热量高,且用量也高,当地气候炎热,水泥水化很快,故在施工过程中内部温度升高很快,且温度很高,内外温差过大。现场测得混凝土内部最高温度接近90℃,混凝土表面温度接近40℃,这样内外温差几乎接近50℃,远超过规范规定为内外温差不能超过25℃的要求。由于在混凝土升温膨胀过程中,内部温度升高比外部混凝土多,故膨胀量比之外部为高,外部混凝土会约束内部混凝土膨胀,内部混凝土会将外部混凝土拉裂;在混凝土降温阶段,由于内部混凝土降温比外部混凝土多,收缩量大,因此外部混凝土会约束混凝土的收缩,内部混凝土会沿着前期开裂的薄弱面进一步开裂,且由于内部混凝土的收缩更多,故内部混凝土裂缝比外部混凝土还要宽。

分析混凝土开裂的原因,主要有:混凝土内部没有钢筋、气候炎热、水泥用量过大等多方面的原因,对比以往各种工程,单一的原因可能还不足以造成混凝土开裂,但襄渝二线该项工程由于几种原因共同作用,就必然会引起混凝土开裂。

三、拟采取方案比较

针对这一情况,项目部决定使用粉煤灰来降低混凝土内部混凝土,调整混凝土配合比后,使用水泥P.O42.5R,用量为365kg/m³, 但仍然出现有规律的裂缝,表明混凝土内外温度差仍然没有降到合理的范围内。

为此,进一步做了分析,要克服混凝土开裂,可以从以下几个途径着手:

1、修改设计,使用钢筋混凝土,增设构造筋,以提高混凝土的抗裂性。

根据混凝土桥墩中钢筋对混凝土变形的约束作用,最直接的办法就是修改设计,将C30混凝土改为C30钢筋混凝土。但是,修改设计程序复杂、时间长,由于工期要求紧,且成本会提高。

2、混凝土内部加循环冷却水管降温

混凝土内部加循环冷却水管,虽然可以有效降低混凝土内部温度,可是在混凝土内部安装循环冷却水管,工序复杂,养护时间长。

3、 减少一次浇筑高度

采取分段灌注的方法,降低混凝土的灌注高度,改变边界条件,减少混凝土在升温和降温阶段的变形量,从而减少混凝土开裂的几率。这一方案有一定的合理性,且经该工点施工证明,大多数情况下不出现裂缝,但偶尔也会出现裂缝。

4、 优化施工配合比。采用大掺量粉煤灰

根据热工计算混凝土水化高峰期的内部最高温度来决定施工配合比的胶凝材料用量,控制混凝土的入模温度,

对上述多个方案进行比较和分析,我们认为最为可行的是使用大掺量粉混凝土,其可行性和经济性均是最好的。因此决定在混凝土配合比上进行调整,同时在结构外部包裹一层帆布,这样既降低混凝土内部温度,也提高外部温度,从而达到降低温差的目的。经热工计算,此方案可行。

四、实际施工方案

1、配合比

在配合比设计时,由于要将强度等级为42.5MPa水泥用量降到240kg/m³以下,强度等级32.5MPa水泥用量降到300 kg/m³以下。因此混凝土中,粉煤灰可能要用到胶凝材料总量的40%左右。由于还要考虑到施工周期中模板等的倒用问题,混凝土早期强度不能太低,故决定用的水泥42.5MPa,同时调整混凝土的凝结时间在8~10小时之间,达到既能控制混凝土温度升高速度,也能保证混凝土早期强度,以利拆模的要求。经过试验,决定按以下配合比进行施工

1)试验用原材料

水 泥:四川利万步森水泥有限公司 “利森” P.042.5R

细骨料:四川达州万家河河砂,细度模数:2.6 ,含泥量:2.2%。级配满足标准要求。

粗骨料:四川达州通川区碎石场,5-40mm碎石,含泥量:0.7%,连续级配,满足标准要求。

粉煤灰:四川达州大竹县粉煤灰厂,Ⅱ级灰。

减水剂:四川宜宾天龙化工建材有限公司 缓凝高效减水剂,实际缓凝时间8~10小时。

水:饮用水

2)用于施工的配合比

表1列出了配合比的参数,表2是具体试验结果。根据表2的结果,考虑早期强度的要求,决定采用水胶比为0.5的配合比作为施工用配合比。经过热工计算,当配合采用帆布包裹混凝土桥墩外表面进,可以控制内外温差不超过20℃,可以用于施工。具体的配合比为:

表1配合比设计参数

| 胶凝材料总量 | 粉煤灰掺量 | 砂率 | 减水剂掺量 | 用水量 |

| 390kg/m³ | 40% | 36% | 0.55% | 195kg/m³ |

表2混凝土配合比试验部分结果

| 水胶比 | 胶凝材料(kg/m³) | 粉煤灰 (%) | 用水量(kg/m³) | 砂率 (%) | 减水剂掺量 (%) | 实测坍落度(mm) | 3天强度代表值(MPa) | 7天强度代表值(MPa) | 28天强度代表值(MPa) |

| 0.48 | 390 | 40 | 187 | 36 | 0.70 | 155 | 12.73 | 17.4 | 31.8 |

| 0.52 | 390 | 40 | 200 | 38 | 0.55 | 170 | 11.70 | 15.0 | 26.9 |

2、施工前准备

在施工前,在与项目部领导交换意见后,专门召开了技术交底会,会上向混凝土搅拌站、物资、现场技术人员、生产管理人员及生产工人进行了技术交底,详细说明了混凝土施工中应注意的事项。要求混凝土搅拌站校准计量设备、混凝土搅拌站与施工现场要保持沟通、浇筑要求按相应标准规定,同时还特别说明了要预先将砂子拌匀,以便准确测定砂子含水量,确保混凝土按配合比施工。还向各级施工管理人员和施工人员阐明混凝土试件同条件养护的含义和要求。

3、施工过程和后期养护

施工过程中,完全按施工前技术交底要求进行施工。在浇筑过程中,混凝土按分层分区的要求进行浇筑,振动密实按三原则进行,即混凝土不再下沉、不再大量冒泡,且表面泛浆作为振动终止的条件。混凝土施工完成后,立即包裹桥墩四周,上部覆盖,混凝土终凝后上部洒水养护,确保混凝土表面保持湿润状态。混凝土拆模后,还要包裹四周,上部仍然覆盖养护,保证了拆模后的温差控制和保湿。

五、混凝土温度及强度监控

由于我们第一次进行大掺量粉煤灰混凝土施工,因此决定既要对混凝土的温度进行监控,也要对混凝土强度进行监控。

对混凝土强度进行监控的目的是因为粉煤灰混凝土在标准养护的条件下,早期强度低,但在相对较高的温度下,其水泥的水化和粉煤灰的二次反应速度将大大提高,但提高的幅度究竟有多大,我们还未完全掌握第一手资料,因此决定也要对强度监控。为此测定混凝土内部和外部的温度,同时将试件放在桥墩上部与桥墩“同条件”养护。

六、结果及分析

在40小时后,拆模混凝土没有裂缝出现,达到了预定的目的。

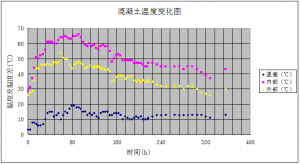

经过对温度的测量,温差不超过20℃,温差变化如图1。在浇筑完成后约30小时,混凝土内部温度达到或接近其峰值,并维持相当长的一段时间,在180小时左右开始下降。

图1 混凝土温度变化图

在混凝土浇筑完成后的48小时内,桥墩上部表面温度经测定在25~28范围内,在40小时测定“同条件”养护混凝土试件的强度为12.7MPa,而在190小时时的“同条件”养护试件的强度达到了30.6MPa,而此时标准养护的混凝土试件强度只有18.0MPa。这表明,养护温度对于大掺量粉煤灰混凝土的早期强度有极大的影响。事实上,在混凝土浇筑完成后的很短的时间内(约10小时)混凝土表面温度就达到40℃,因此实际混凝土是在40℃的条件养护下水化的。所以,在早龄期,混凝土内部实际强度应该比在桥墩表面进行“同条件”养护的试件强度还要高。

这就引起我们对大掺量粉煤灰混凝土的一些思考。由于粉煤灰在混凝土内部的反应是二次反应,它要在水泥水化到一定程度,混凝土内部氢氧化钙达到相当的量以后,才可能激发粉煤灰发生反应,但温度升高后,激发粉煤灰反应的氢氧化钙的需要量可能会大大减少,因此粉煤灰的二次反应会提前,因此它的早龄期强度会大大提高。更进一步地分析,可以想到,对于大掺量粉煤灰混凝土,其立方抗压试件的养护条件仍然按照普通混凝土的养护条件进行养护是不合理的。为此可以做进一步的研究,以确定大掺量粉煤灰混凝土适宜的养护条件。

七、结论

经过襄渝二线工程的实践,我们认为,大掺量粉煤灰混凝土无论是在确保结构安全,还是在保证混凝土工艺过程的性能方面,均是一种可以考虑的方案。它与建筑施工单位传统认识上的混凝土早期高强度是有差别的。而且表明了,混凝土施工有多种方式,早期高强度是一种方式,早期适中的强度也是一种方式。

十分感谢您阅读我们网站的文章。如需转载原创文章,敬请注明文章出处及作者,并设置跳转到原文的链接!

2018年9月19日 下午10:45

十分好,即分析了混凝土经历温度升高到降低过程后形成裂纹的原因,也提出了切实可行的解决方法。特别是文中提到的实施方案中,既有内部降温,还有表面保温的组合解决方案,拓宽了混凝土养护的新研究方法。文中提供的温度随着时间的发展变化过程,特别是在第一盘加水开始,到36~40小时之间达到最高峰,为我们今后拆模、养护等等方案提供了十分有用的借鉴。感谢作者分享!

2020年1月15日 上午10:27

写得很好,类似地区混凝土工程值得借鉴。