中铁五局四公司 邓志飞

【摘要】针对银百高速(G69)甜永段路基施工中遇到的黄土填料压实质量问题,从黄土成因、特性及土体压实机理入手,通过对黄土压实困难原因和击实试验数据分析,论证了含水率在土体压实过程中的关键作用;论述了黄土路基压实质量控制环节:黄土闷料使填土含水率均匀地控制在最佳含水率的-2%~+1%之间;压实工艺配备多种机械组合、通过工艺性试验确定工艺参数;完善的路基压实度检测手段把控路基压实质量;实际施工过程中不断分析总结经验。

【关键词】 黄土填料 、含水率、压实质量控制

1 引言

甘肃省银百高速(G69)甜永段,地处气候干燥的西北黄土高原地区,在路基工程中,黄土是主要的填筑材料。在黄土路基压实度检测过程中,试验人员发现压实度很难达到设计要求。为此,我们采取重复标准试验、调整含水率、增加碾压次数等措施,但这些方法都不能使黄土路基的压实度达到设计要求。后经分析发现达不到设计压实度的主要原因是黄土填料含水率不能均匀地控制在最佳含水率附近,导致土难以压实。那么要解决黄土填料难以被压实的问题,首先是如何均匀控制填料含水率,含水率控制在什么范围,然后是采用什么样的机械和什么样的碾压工艺。要做到这些,我们需要从黄土的成因及特性、细粒土的压实机理做出分析,再根据工艺性试验的数据确定含水率的控制范围、控制方法,确定采用的压实机械和压实工艺。

2 黄土成因及特性简述

黄土在我国主要分布于西北内陆气候干旱地区,其成因是中亚大陆内部的沙漠物质被风吹送至黄土高原及周围地区堆积而成,这里气候干旱少雨,淋溶作用弱,水理作用缓慢,形成了以粉状颗粒为主、颗粒单一、级配不良、粘性差的特殊细粒土——黄土。在长期土压力作用下,土中析出的胶体物质在土粒之间起着胶结作用,所以,虽然原状黄土层颗粒间的孔隙较大,却具有直立性和不易垮塌的土体结构,窑洞就是据此而建。但原状黄土层一旦遇水浸蚀,这种胶结作用被水浸润而破坏,使土粒在土压力作用下重新排列,使黄土具有湿陷性的特性。

由于黄土具有颗粒单一、级配不良、粘性差的特点,在含水率较低时必然难以压实,又因为黄土具有湿陷性的特点,在含水率较高时也会造成压实困难。基于这些原因,黄土填料较其他路基填料达到规定的压实度要困难的多。但黄土是否适合做路基填料分析起来太复杂,也不是本文讨论的内容,本文探讨的是在使用黄土做填料时,如何能够达到设计的压实度。

3 黄土填料难以压实的原因分析

3.1细粒土的压实理论分析

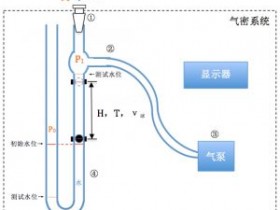

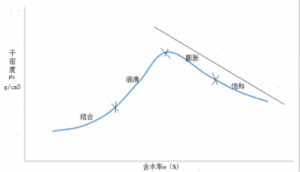

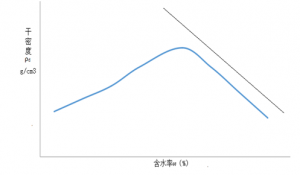

细粒土的压实曲线形状反应了加水的4个阶段--结合、润滑、膨胀、饱和(见图1)。在润滑和膨胀阶段的交叉点,也就是曲线的最高点,所对应的干密度称之为最大干密度,对应的含水率称之为最佳含水率。

图1 细粒土压实曲线解释

含水率很低的土中,弯液面的曲率较大,可以产生更大的摩擦阻力来抵抗压实,这时土是难以被压实的,这个阶段属于图1中的结合阶段。这时如果干土中的水份增加,弯液面会逐渐消失,抵抗压实的摩擦阻力减小,不能像干土那样抵消压实,土就会被压实。当土含水率超过了最佳含水率,土的密度会随着水量增加而减小,一方面是因为水的密度小于土的颗粒密度,越多的水占据了土颗粒间的空隙,土体的密度越小,另一方面是因为过多的水使空气封闭于土中不能排出,使土体密度减小。另外空气封闭于土中,造成了孔隙空气压力,从而减小了压实效应。研究表明,低饱和度土中孔隙是连通的,但到最佳含水量附近时,压实粘性土的空气孔隙已不连通,这会阻碍压实过程中土中的空气排出。

总之,细粒土的压实理论告诉我们,细粒土只有在最佳含水率附近是最容易被压实的,超过或低于最佳含水率,土体压实会变得困难,且距离最佳含水率越远,土越难以被压实。

3.2试验室土工击实结果分析

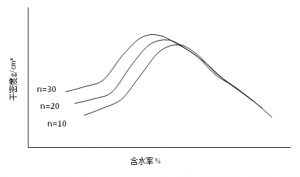

黄土是大孔隙的单一粉状颗粒结构,黄土压实过程中,当含水率小于最佳含水率时,黄土毛细管摩阻力抵消效应比粘性细粒土要小,当含水量大于最佳含水量时,黄土孔隙空气压力比粘性细粒土大。也就是说,黄土填料超过最佳含水率时,含水率对压实度的负面影响更加明显,含水率增加很少的情况下,干密度就要降低很多,压实变得更加困难,但含水率小于最佳含水率时,影响就要弱一些。室内击实试验的击实曲线图可以看出这一明显的区别,粘性细粒土击实曲线(如图2)一般呈现左陡右缓,而黄土击实曲线(如图3)是左缓右陡。

所以,经过对比黄土和粘性细粒土的试验室土工击实曲线,我们在控制土的含水率时,黄土填料应该在最佳含水率附近偏小一侧,粘性细粒土应该在最佳含水率附近偏大一侧。

图2 粘性土击实曲线

图3 黄土击实曲线

3.3施工中的影响因素分析

3.3.1 土的含水率控制

通过对细粒土压实理论分析,我们知道只有土的含水率控制在最佳含水率附近时,土才有可能被压实。另外,细粒土试验室土工击实结果告诉我们,黄土和普通粘性土含水率控制范围有所不同。此外,土的含水率不均匀也会对土的压实产生较大影响,压实过程中会出现部分地段可以达到设计压实度,部分地段压实度很低的情况,这种情况使路基产生不均匀沉降的可能性更高,因此,土的含水率是否均匀也是影响路基压实质量的重要因素。

基于上述分析,我们认为黄土填料的含水率控制应该做到以下三个方面:

第一,找准最佳含水率。最佳含水率通过室内击实试验得到,是指导现场施工的关键,土是否达到最佳含水率直接决定着路基填筑体能否达到设计压实度,因此,最佳含水率必须要准确。这需要我们做两方面的工作:一是击实试验结果能够重复、能够复现,同一料源的土不能够只做一次击实试验,绘制一条曲线就确定最佳含水率,应该至少重复1次试验,当多次的试验结果接近时,才能确定最佳含水率;二是最佳含水率不能固定不变,同一地方的黄土其颗粒组成和水理作用并不相同,它们的最佳含水率也必然不同,因此最佳含水率不能通过一次击实试验确定,要按照一定的频率多做试验,随时调整最佳含水率。

第二,找到含水率的控制范围。试验室击实试验结果告诉我们黄土填料的含水率应该控制在最佳含水率偏小的一侧,但不同的黄土填料的颗粒组成是不一致的,颗粒组成的差别会使土含水率的变化对土压实作用的影响程度不同,因此对于不同的黄土填料,含水率的控制范围不能一概而论。这就是每个标段路基施工前都要先做试验段,通过工艺性试验来确定压实工艺和参数的原因之一,所以,含水率的控制范围不应该根据别人的参数,应根据填料的种类,设计要求的压实度,认真开展工艺性试验后确定。

第三,保证含水率均匀。确定含水率控制范围之后,要采取措施使含水率能够均匀地控制在这个范围内。对于黄土填料来说,这样的办法有两个:一个是闷料处理,先检测原状土的含水率,根据含水率计算需要加水数量,由于黄土的透水性不好,现场需要装载机、挖掘机与洒水车一起洒水、翻拌,翻拌均匀后用不透水材料覆盖,避免水分蒸发,给予充分的时间使水浸透土体,使含水率均匀,一般闷料时间不应小于24小时;另一个方法施工现场搅拌翻拌,将土摊铺均匀后,表面散水,然后用旋耕机翻拌,但是旋耕机翻拌后水只是在土中分布均匀,仍不能完全浸透土体,所以翻拌后仍然需要放置10小时左右使水充分浸透土体,这一做法需要避开高温时段。

3.3.2 压实功

填土的含水率均匀地控制在最佳含水率附近是土能够被压实的前提,在这个前提下把土压实,需要使用外力对填土做功,外力对填土做的功称为压实功。压实功的大小直接决定着土的颗粒是否能够重新排列,是否能够将填土中的空气排出,形成坚实的填筑体。通过室内击实试验可以得出,击实功对击实曲线有重要影响,击实功的大小对最佳含水率和最大干密度影响非常大,可以说击实功的大小直接决定了最佳含水率,这也是规范上为什么区别轻型击实和重型击实的原因。公路工程中全部选用重型击实试验。

图4 击实功对击实曲线的影响

所以,无论选择什么样的压实机械和压实方式,都要保证对土体有足够的压实功。保证足够的压实功,需要从两方面着手:一是压实机械选择,二是压实工艺。

对于黄土填料,羊足压路机是一种较适合的机械,碾压轮的羊脚底面面积小,可以对土体产生更大的单位压力,作用于土体的压实功增加,而且锥形的羊脚插入土层时,对周围土体会产生侧向挤压作用,会对周围的土体产生挤密作用,其压实过程是自下而上,故压实均匀,对细粒土有很好的压实效果,另外羊足形构造可使土中的空气更容易排出,增加压实效果。当然,用于摊铺填土的平地机、用于振动碾压和静压的压路机也必不可少,此外,在大型机械难以碾压到的区域需要用小型夯实机械夯实,所以小型的夯实机械也必不可少。机械的型号根据填土种类和工艺性试验数据来确定。

确定压实机械之后,还需要确定压实工艺,压实工艺对土的压实效果非常重要,所以对压实工艺确定务必认真、谨慎。压实工艺参数主要包括:松铺厚度、羊足压路机碾压次数、强振碾压次数、弱振碾压次数、静压次数、冲击碾压次数等。这些参数与所使用的填料有很大的关系,不应该照搬以往或其他标段的数据,应根据施工区域的具体情况进行工艺性试验,来确定这些参数。

图5 羊足压路机

4 黄土填料压实质量控制措施

4.2 填料含水量控制措施

基于上述分析,在施工中我们分别从三个方面来控制黄土填料的含水率,分别是确定最佳含水率、确定含水率控制范围、保证含水率均匀。

4.2.1 确定最佳含水率

为了保证得到的最佳含水率准确,每次击实试验除了规范规定的2次试验之外,另外多做一次试验,以保证试验结果能够得到重复性验证。为了避免料源变化引起最佳含水率变化,每个料源除了按照规定的5000m³做一次击实试验之外,对料源每周抽检一次,发现有变化时及时调整最佳含水率。

4.2.2 含水率控制范围

根据黄土试验室击实试验结果分析,黄土击实曲线是左缓右陡,所以如果让黄土达到更好的压实效果,相对于规范中最佳含水率±2%的规定,含水率控制在最佳含水率附近偏小侧,我们选择控制的范围是-2%~+1%。

4.2.3 保证含水率均匀的措施

为保证黄土填料含水率均匀,我们采取了两方面的措施:一是建闷料池,二是施工现场洒水翻拌。

对于地势较平坦的取土场,附近设置15m×15m的闷料池,将预计数量的土填在闷料池内,填土前试验室测定土的天然含水率,根据方量计算出需要加水数量,填土过程中,一边填土一边洒水,同时使用装载机和挖机翻拌,尽量使水和土分布均匀,加水搅拌后用不透水材料覆盖表面防止水分蒸发,放置24小时以上,使水在土中充分浸润均匀,然后再运到施工路基上摊铺碾压。

有部分取土场是较陡的山坡,建闷料池较困难,我们采取现场洒水搅拌的方法使含水率均匀,把土运到路基现场,按≤30cm松铺厚度摊铺,一边洒水一边用旋耕机翻拌,使填料中水分相对均匀,翻拌一遍后检测含水率是否在控制范围内,若大于最佳含水率1%,晾晒后再翻拌,若小于最佳含水率2%,洒水后再次翻拌,直至含水率控制在最佳含水率-2%~+1%范围内。由于西北地区日照时长且干燥多风,现场洒水搅拌选择在傍晚进行,以避开高温时段,闷料一个夜晚达到浸润状态后第二天早晨碾压成型。相对于建闷料池,现场洒水搅拌闷料过程中占据了10小时左右的施工时间,对施工组织影响较大,尤其是工期紧张的情况下,增加了工期压力,如果条件允许,建闷料池是最好的选择。

4.2 压实施工工艺控制

4.2.1 机械设备配置

我们在前面的论述中讲述了压实功对土压实效果的重要性,所以选择什么样的机械配制,最主要是要保证对填土的压实功。经过试验段施工中反复甄选,最终选择的机械设备有:15t重型振动羊足压路机,22t压路机,冲击势能压路机,强夯机,旋耕机、平地机、推土机。

15t重型振动羊足压路机对土体起到挤密压实、排气作用;22t压路机具有强振、弱振、静压功能;冲击势能压路机具有25kJ的冲击轮势能,用于高路堤段的冲击压实,每填高2.5m冲击补压一次;强夯机的夯击能为800kN·m,用于设计要求强夯压实的路段施工,每填高4m强夯补压一次,个别地方检测压实度未达到设计的,也采用强夯补充压实。

4.2.2 确定施工工艺

试验段施工开始前,试验室对取土场的天然含水量、液塑限、击实、CBR等指标做了试验,确定填土的最大干密度为1.91g/cm3,最佳含水率为12.6%。项目施工队对该段路基原地面按设计要求进行了施工处理,把原地面的黄土坑分层填满并用液压锤每层夯实达到设计压实度,再对整个原地面碾压密实达到设计压实度。

摊铺阶段,按照30cm的松铺厚度,计算好堆料间距,用石灰圈好堆料位置,运输车准确卸料后,用推土机将填土推平,再用平地机整平摊铺层。碾压前,试验人员先检测填料含水量是否接近最佳含水量12.6%,根据黄土击实曲线特性,将含水量控制在10.6%~13.6%范围之间,当含水量不在控制范围,小于10.6%时,就边洒水边用旋耕机翻拌,当含水量大于13.6%时,也用旋耕机翻起晾晒,直至含水量达到控制范围内,再开始碾压作业。在碾压前,土表面不再洒水,让土体下部水分略大于土表层水分,这样有利于下部土层空气排出。

碾压阶段,先采用羊足碾碾压一遍,再用22t压路机弱振碾压一遍,接着强振碾压一遍,静压一遍,试验人员检测压实度为91%,再强振碾压一遍,压实度检测达93%,接着再强振碾压一遍,压实度检测达95%,又强振碾压一遍,检测压实度还是95%。分析:羊足碾一遍——弱振一遍——强振两遍——静压一遍,压实度达到93区,中间采用强振三遍,则压实度达到95区,如继续增加碾压遍数,压实度已不再增加(孔隙压力的原因);在碾压施工时,压路机的运行速度也会对压实也产生影响,速度太快,压实功作用不够,不利于下部土层空气排出,影响压实效果,经工艺性试验分析,采用先慢后快的方式碾压,羊足碾压速度控制在 2km/h,弱振碾压速度控制在2.5km/h,强振动碾压速度控制在3km/h内,静压速度控制在5km/h内。

验证阶段,根据以上压实过程的总结,分别依次摊铺三层,按确定的施工工艺施工,试验人员进行压实度检测加以验证,经多次反复验证,得出了试验段施工工艺结果(见表1)。

表1 试验段施工工艺结果

| 工序名称 | 施工工艺操作 | 试验检测结果 | 达设计目标 |

| 1 | 羊足碾碾压1遍,22t压路机弱振碾压1遍,强振碾压1遍,静压1遍。 | 含水量12.3%

压实度91% |

90~91区 |

| 2 | 羊足碾碾压1遍,22t压路机弱振碾压1遍,强振碾压2遍,静压1遍。 | 含水量12.8%

压实度93% |

93区 |

| 3 | 羊足碾碾压1遍,22t压路机弱振碾压1遍,强振碾压3遍,静压1遍。 | 含水量12.5%

压实度95% |

94~95区 |

4.3施工过程试验检测控制

4.3.1 原材料试验

虽然黄土总的特性是比较相近、且稳定的,但具体到不同的取土场,其天然含水量、液塑限、CBR、击实的最大干密度、最佳含水率是不一样的,特别是控制压实质量的最大干密度和最佳含水率,不同取土场都略有不同,就是同一取土场不同取土段最大干密度和最佳含水率也不尽相同。因此,每个取土场都必须要取土样试验, 每一个取土场的不同阶段也要取土做试验,以便能够更准确地指导施工。

试验室在取土场选取方面做了大量工作:从备选的9个土场中通过对颗粒分析、液塑限、CBR、最大干密度、最佳含水率等指标的检测分析,最终筛选出4个取土场作为料源(表2)。在施工过程中每个料源、每5000m3填料做一次击实试验,得出最大干密度和最佳含水率,作为压实质量控制标准。

表2 取土场试验数据汇总

| 序号 | 取土场位置 | 液塑

(%) |

塑性

指数 |

CBR

(%) |

最大干密度

(g/cm³) |

最佳含水率

(%) |

| 1 | K121+120 | 34 | 17 | 11.6 | 1.86 | 12.9 |

| 2 | K119+600(选定) | 30 | 15 | 13.8 | 1.87 | 12.4 |

| 3 | K125+900 | 35 | 17 | 10.2 | 1.86 | 12.6 |

| 4 | K120+800(选定) | 28 | 13 | 14.0 | 1.88 | 12.2 |

| 5 | K116+500 | 36 | 18 | 11.3 | 1.85 | 12.8 |

| 6 | K121+500(选定) | 30 | 16 | 13.2 | 1.88 | 12.5 |

| 7 | K123+300 | 33 | 16 | 9.9 | 1.85 | 12.7 |

| 8 | K117+200 | 38 | 18 | 10.8 | 1.84 | 13.0 |

| 9 | K122+020(选定) | 29 | 14 | 14.2 | 1.89 | 12.7 |

4.3.2 现场控制环节

在施工过程中我们控制黄土路基压实质量主要从三方面展开:

第一,控制含水率。试验人员在摊铺后及时检测含水率,是否接近最佳含水率,如含水率大于最佳含水率的+1%,用旋耕机翻挖晾晒,待表面含水量减小后,再用旋耕机翻拌,检测含水率直至满足要求;如含水率偏小超过最佳含水率-2%,则适当洒水,用旋耕机翻拌,直至含水率偏差小于-2%的范围内。

第二,控制碾压工艺。根据路基压实度实际目标的区域,采用表1中经试验段施工确定的压实工艺进行压实作业,由现场管理人员确保碾压设备的种类和型号符合试验段工艺要求,质检员现场盯控,确保羊足碾、弱振、强振、静压的次数符合试验段工艺要求。

第三,压实度检测。通过压实度检测来得出路基达到了什么样的压实效果,同时结合含水率和压实工艺情况分析影响压实质量的原因,达到控制压实质量的效果。

试验人员按每层每100米路基随机检测4点,用灌砂法检测压实度。如果压实度达不到要求或出现较大差异,则结合原材料试验数据、含水率、压实工艺等几方面分析原因,判定是哪一环节的问题,加以改进完善工序,并不断总结经验。没有一成不变的施工工艺模式,而需要不断探索、总结,同时每半月对压实度数据进行统计分析,通过标准差、平均值、代表值等数据分析,总体评价施工中的压实质量控制水平,分析问题,提出改进建议。

5 结束语

根据以上的论述,我们认为在使用黄土作为路基填料时,想要控制好路基填筑体的压实质量,需要了解黄土的成因及特性,还需要对黄土填料不易压实的原因做出分析,然后针对这些因素,从原材料检测、含水率控制、压实工艺总结、压实质量检测等方面着手。原材料击实试验要得出准确的最佳含水率和最大干密度;有足够的措施保证含水率能够均匀地控制在最佳含水率的控制范围;压实机械和压实工艺要保证有足够的压实功把土压实,工艺参数不能仅参照试验段结果的总结,还要根据施工过程中的检测结果不停地总结、完善;压实度检测结果是证明所用的材料和工艺能够达到预期压实效果的数据,也是分析、总结、完善质量控制的重要依据,不可缺少。

十分感谢您阅读我们网站的文章。如需转载原创文章,敬请注明文章出处及作者,并设置跳转到原文的链接!