中铁五局集团路桥工程有限责任公司 丁世明

【摘 要】

为了能更进一步地了解T梁裂缝产生的原理,以斯里兰卡南部高速公路30米预制T梁开裂为例,对混凝土配合比、收缩类型、梁体温度变化以及施工工艺进行了分析。结果表明预制T梁长度方向的温度应力与边界约束是引起T梁开裂的主要原因,据此,从优化配合比、温度控制、现场施工质量控制等方面,提出相应的预防措施。

【关键词】:预制T梁;裂缝;温度应力;预防措施

Analysis on the causes and preventive measures of Precast T-beam crack

Abstract:In order to further study on the precast T-beam crack, 30m precast span T-beams from the Extension of Southern Express Project in Sri Lanka have been taken as examples for the purpose of analyzing the causes of crack, the concrete mixture ratio, the shrinkage type, the temperature variation of beams and the construction technology for a more in-depth study. The results have indicated that the temperature stress along the length of T-beam and boundary constraint are the major causes for the cracking of T-beam. Based on this, better preventive measures, such as optimizing concrete mix ratio, temperature control, site construction quality control, etc., are put up with in this thesis.

Key words: precast T-beam; crack; temperature stress; preventive measure

0、引言

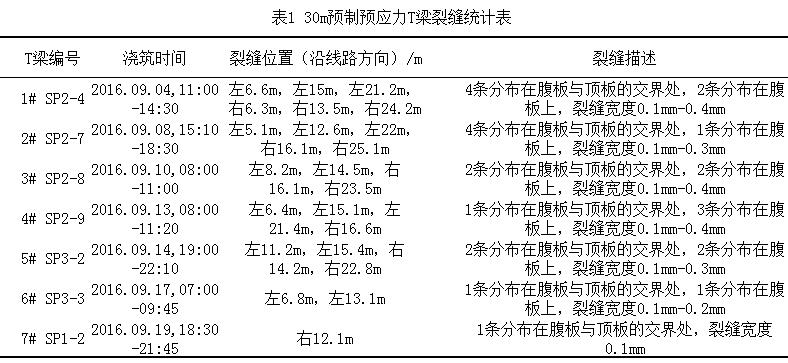

预制T梁裂缝问题常出现在实际工程中,本文将从混凝土原材料质量、配合比、施工工艺以及温度应力(尤其是T梁长度方向)等方面分析原因。斯里兰卡南部高速公路某工区30m跨径预制T梁共1075片,2016年9月里,预制的T梁出现多条裂缝,横向裂缝主要分布在梁中腹板与翼缘板相交的位置,竖向裂缝主要分布在梁腹板位置、梁腹板与横隔板相交的位置,长度0.1m~1.4m,宽度0.10~0.40mm,产生裂缝的时间为浇筑完成24h以内。在10月05日,我部和监理一起对存在裂缝的T梁进行了调查、分析, 为了弄清T梁裂缝状态及其发展趋势,采用DJCK-2裂缝测宽仪检测裂缝宽度,辅以裂缝检测卡进行检测,并标记出位置、走向和长度。(调查结果见表1)

1、设计、原材料及施工情况

1.1 、 设计情况

预制T梁上翼缘厚200mm,梁端及梁体马蹄部位宽度为640mm,腹板厚200mm,顶板宽1200mm,预留预应力孔道3道,对称分布3组横隔板,T梁下翼缘板(即马蹄)布置4根D16和6根D12纵向钢筋,腹板纵向配筋由16根D12钢筋组成,间距200mm,两端受剪区域箍筋由D16钢筋制成,其他部位由D12钢筋制成,沿梁长度方向间隔为150mm。结构图见图1。

图1

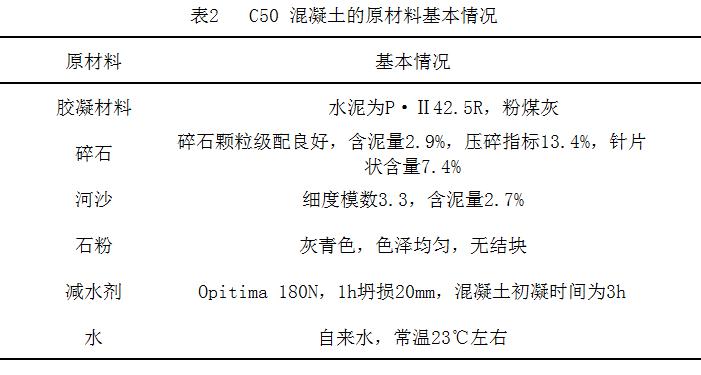

1.2 、混凝土原材料及配合比

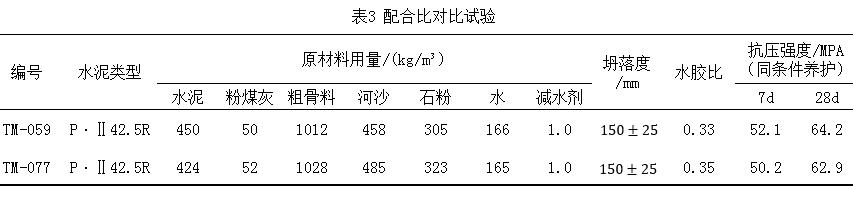

混凝土设计等级为C50,混凝土原材料基本情况见表2,混凝土配合比见表3,2016年9月浇筑的T梁混凝土配合比为TM-059,TM-077是改良后的配合比。

1.3、预制场地基及预制台座

预制场地为K3+400处红线外的小丘,开挖高度平均为4米,并用轻型动力触探仪检测合格。台座扩大基础采用片石混凝土,台座采用C30钢筋混凝土,台座上铺设3mm厚钢板,以减少台座与T梁之间的摩擦力。

1.4、施工环境条件

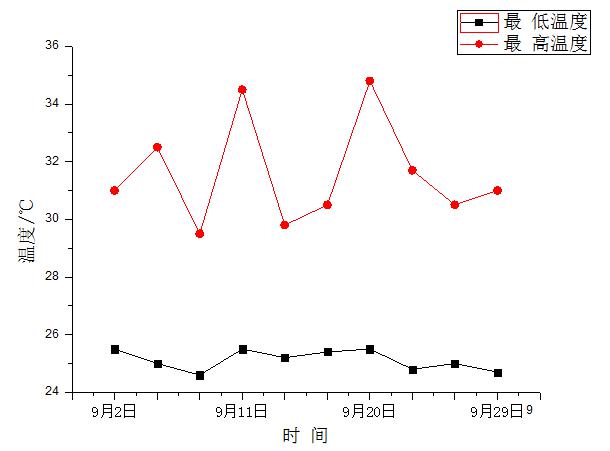

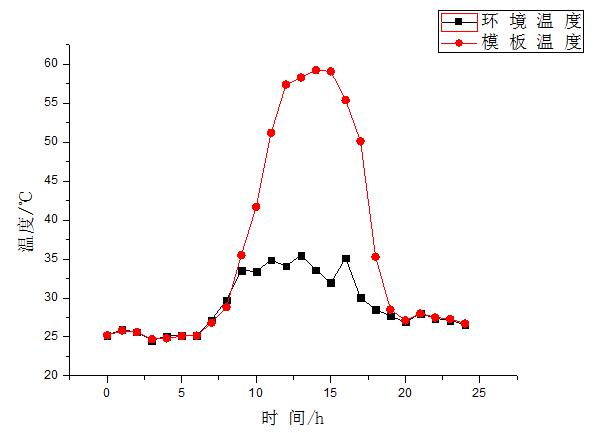

斯里兰卡南部高速工程项目位于赤道附近,属三面临海,阳光充足,白昼温度高,T梁的施工作业为露天作业。在T梁的施工和养护期间,温度为24℃-35℃,见于图2,相对湿度为73%-88%,平均风速为7km/h-18km/h。

图2 时间-温度曲线

1.5、混凝土施工与养护

T梁模板采用组合式钢模板,合模完毕,并由现场监理检查,通过后,通知生产混凝土。混凝土运输至现场,在试验监理的见证下取样,做坍落度试验,满足要求后,开始混凝土施工作业。混凝土由龙门吊吊至模板上部下料,振捣方式以插入式振捣棒振捣为主,辅以附着式高频振捣器振捣。混凝土浇筑大方向,由一端向另一端分层浇筑,斜向推进;当即将浇筑至另一端时(距端头3~5m),应从另一端往回浇筑,以防止张拉端头混凝土浮浆太多。浇筑时间共约3小时。根据设计要求,拆模时混凝土强度应达到21Mpa,一般情况24h左右。

梁顶板采用土工布覆盖养生,翼缘板、梁腹板、马蹄及横隔板均采用自动喷淋系统,白天时间间隔为30min,夜晚时间间隔为1h,24小时不间断养生。

2、T梁裂缝成因分析

混凝土结构裂缝按照产生的原因主要分为两类:一是由外荷载引起的, 也称结构性裂缝,二是由变形应力引起的,也称非结构性裂缝。根据表1中所描述的裂缝描述,可判断为非结构性裂缝。温度应力、收缩、膨胀、不均匀沉降等因素引起的结构变形,当变形受到约束时, 在构件内部便产生自应力, 当自应力超过混凝土自身抵抗能力即抗拉强度时, 便会引起混凝土开裂[1]。预制场地为开挖区域,经过处理后,排除掉不均匀沉降引起裂缝。因此,将对混凝土收缩、温度应力、边界条件等方面进行分析。具体分析如下:

2.1、 混凝土收缩

由表3中MT-059配合比生产出来的混凝土抗压试验结果知, 1#-7#T梁所用预应力混凝土强度高达64.2Mpa,由此判断为高性能混凝土,大量试验研究表明:高性能混凝土与普通混凝土有相似的地方, 但在早期塑形收缩、干燥收缩、自收缩等方面却有区别。收缩引起的T梁开裂是混凝土原材料、配合比及施工养护等方面综合作用的结果,具体分析如下:

2.1.1 、混凝土材料及配合比

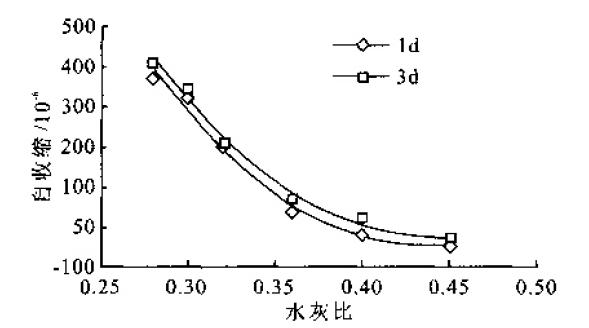

由于拆模时间的影响,主要研究自收缩的影响。高小建等研究的混凝土早期自收缩与水灰比的曲线(图3)表明[2]: 早期自收缩随着水灰比减小而增大,且水灰比越小越明显。T梁混凝土设计强度为50MPa,而采用MT-059配合比生产出来的混凝土达到64.2MPa,根据表3,水胶比0.33较小因水灰比小,强度高,弹性模量大,松弛能力降低,从而加大了混凝土T梁的开裂趋势。由于在表3中两种配合比粉煤灰含量基本没有变化,把该研究中的水灰比替换为水胶比,依然满足上面的理论。

图3 混凝土早期自收缩与水灰比的关系

2.1.2、混凝土养护条件

根据设计要求,T梁混凝土强度应达到21Mpa方可拆模,一般情况24h左右,而对已监测的裂缝,在拆模后,已经出现了,且并没有扩展的现象,所以本工程T梁裂缝出现和24h以内的养护没有直接联系,也就意味着外界的风速的变化、大气的湿度没有直接的联系。但是拆完模板后的养护对于裂缝是否有扩展是至关重要的。

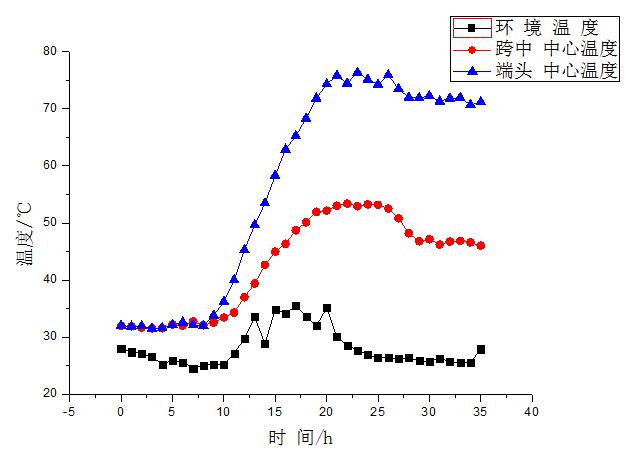

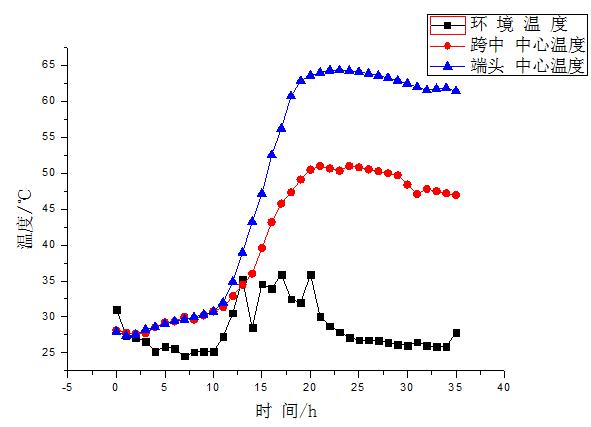

2.2、预制T梁实际温度测试

通过温控仪器实测所得数据,浇筑混凝土完成后7h左右温度开始快速增长,到20h左右达到峰值,然后趋近稳定,24h左右拆模后,及时晒水养生,对梁体的温度有一定的影响。图4中,跨中腹板中心位置最高温度约为52℃,端头中心位置最高温度约为75℃,在浇筑后完成18h后,两者的中心温度差均超过20℃,且温差幅度有一定增加。有研究表明,当温差大于25℃时,温差致使混凝土产生的拉应力将超过该时候的极限抗拉强度,梁体将有裂缝产生[3]。虽然处于温度稳定阶段,且温差没有超过25℃,但是很接近,经过实践证明,在浇筑完成24h左右拆模后,梁体腹板位置出现了多条裂缝,宽度0.1mm-0.4mm之间,深度不足1.5cm,非结构性裂缝。

图4 T梁梁体跨中和端头中心时间温度曲线

2.3、边界约束

混凝土构件发生干燥收缩和温度收缩, 只有其在受约束的情况下, 才会诱发拉伸应力, 当超过其抗拉强度时产生裂缝[4]。T梁在混凝土温度应力与收缩应力的共同作用下, 梁体混凝土发生变形, 但由于T梁两端支座中心位置设计了15mm高的楔形块嵌于台座中。当梁的变形受到楔形块的约束无法自由伸缩变形,可能导致在梁体薄弱位置产生裂缝。

此外,由于拆模的时间为24h左右,模板历经一昼夜,所以模板本身在24h内的温度随环境变化很大,图5为暴露在有日照下一昼夜模板温度、环境温度的变化。虽然,钢材和混凝土的温度膨胀系数接近,如果模板T梁梁体温度还未增加,而模板温度在外界环境的影响之下加速增长,此时模板产生的温度应力对强度不高的T梁产生影响,同时在倒角位置的应力集中,可能导致腹板与翼缘板之间、腹板与横隔板之间产生裂缝。实践证明,表1中,1#、2#、3#、4#、5#T梁未对模板进行覆盖,裂缝比较多,而6#、7#T梁对模板采取了覆盖措施,阻止了太阳光的直射,裂缝数量减少了。

图5 日照下模板温度曲线

结合本节混凝土收缩论述、预制T梁温度变化的分析、边界约束条件的分析,得出如下结论:预制T梁长度方向的温度应力、边界约束条件是导致梁体开裂的主要原因,当梁的长度方向温差大于或接近25℃时,梁体可能会产生裂缝。

3、预制T梁的预防措施

3.1、优化混凝土配合比

从图3中可以看出,表3中编号为MT-059配合比水胶比为0.33,混凝土早期自收缩量比较大,而编号MT-077配合比的水胶比为0.35,早期自收缩量得到了减少。

通过对编号为MT-077配合比浇筑的T梁混凝土进行了温控监测(图6),从图中可以看出,15h-24h之间,跨中和端头中心位置温差在10℃~16℃之间,该温差和危险温差25℃有一定距离,出现裂缝的可能性小。

图6 T梁梁体和跨中端头中心时间温度曲线

3.2、改变施工时间、改善施工方法

根据现场实际施工条件,选择晚上浇筑混凝土,此时的温度相对较低、相对稳定,模板的温度变化曲线和混凝土的温度变化曲线一致;对完成浇筑后,应立即对模板进行覆盖,防止太阳光线的直射,导致模板温度急剧上升,对强度不高的混凝土产生影响;改良台座,在台座楔形块位置,预埋一定厚度的橡胶垫在台座楔形块位置,为梁体的自由伸缩提供条件。

通过上述几种改善方法,预制T梁开裂的问题得到了有效的解决。

3.3、其他措施

(1)、脱模后即对T梁进行覆盖并及时洒水养生,两端、两侧直接用水喷淋,减少T梁长度方向上的温度应力。

(2)、混凝土参入一定量的纤维材料如钢纤维、玻璃纤维、尼龙纤维等, 提高混凝土的抗裂性能。

(3)、在T梁腹板与翼缘板、横隔板倒角等易产生应力集中的部位,适当增加构造配筋,并保证保护层厚度满足要求。

(4)、对即将要使用的骨料喷淋降温,在搅拌楼附近安装制冷系统,对混凝土生产用水进行降温处理,将混凝土入模温度控制在30℃以下。

4、结语

预制预应力混凝土T梁在施工中,裂缝问题是一个普遍存在的问题,主要是由原材料、混凝土配合比、结构设计及施工等各方面的原因引起的,根据实际环境,系统的分析可能产生的原因,做好相应的预防措施,才能防范于未然。

参考文献

[1] 蔡建平,谢欣欣,孙园林,等.预制T梁温度和收缩裂缝控制[J].商品混

凝土,2013(5):47-48.

[2] 高小建,巴恒静,祁景玉.混凝土水灰比与其早期收缩特性关系的研究[C]//钢筋混凝土结构裂缝控制指南.北京:化学工业出版社,2004.

[3] 陆斌.工程施工中混凝土裂缝的成因及控制[J].硅酸盐通报,2013, 32(1):85-88.

[4] 梁润.现场预制桥梁T梁开裂分析、处理及预防[J].混凝土,2007(4):85—88.

十分感谢您阅读我们网站的文章。如需转载原创文章,敬请注明文章出处及作者,并设置跳转到原文的链接!